凌晨三点半,手机在床头柜震得嗡嗡响。我摸黑划开屏幕,是采购经理发的消息:“王总,XX 钢材今天报价涨了 8 个点,上周签的那批订单,成本要超预算 15 万。”

我盯着天花板抽了根烟。做了 17 年机械加工,这种半夜被成本问题砸醒的滋味,比车间里的机油味还熟悉。

咱们制造业老板,每天睁眼就是房租、工资、设备折旧,闭眼前还得算着原材料涨跌、账期回款、客户压价。赚的是刀片上的利润,操的是整个产业链的心。

前几天去顺德拜访老周,他的模具厂去年扩了两条自动化产线。我问他:“现在订单都不饱和,投这么多钱不怕压死?” 他拉我去车间转,两台六轴机器人正行云流水地换刀,以前需要 8 个熟练工的工序,现在 2 个巡检员盯着就行。“老王你看,” 他指着墙上的电子屏,“人工成本降了 40%,良品率从 92% 提到 98%,上个月接了个德国客户的单子,人家来验厂就盯着自动化率看。”

老周的话让我想起上个月在广交会遇到的尴尬。有个中东客户看中我们的精密铸件,聊到一半突然问:“你们的 MES 系统能实时监控生产数据吗?” 我支支吾吾说还在用 Excel 记工单,客户当场就说要再考虑。现在的生意,早就不是 “能做出来” 就行,得让客户看得见你的管理能力、抗风险能力。

上周二车间出了个事故,新招的学徒把数控车床参数输错了,报废了 12 件半成品。我蹲在废料堆前捡零件,突然发现这些报废品的编号,有 7 件来自同一家供应商的钢材。想起三个月前采购为了省 5000 块,换了家便宜的原材料商,当时还觉得自己精明 —— 现在算上报废损失、交期延误罚款,反而多花了 3 万。

这让我想起父亲常说的话:“做制造业,要算大账,别盯小利。” 他当年开小五金厂,别人都用再生料省成本,他偏要订原厂钢材。后来接了个军工订单,人家抽检材料成分,就他的货全达标。“那时候贵点,但守住了信誉,后来多少订单是冲着‘老陈的料实在’来的?” 现在想想,父亲那代人懂的道理,我们这代人反而容易忘。

前几天参加行业协会座谈,有个做智能家居配件的女老板分享经验。她的厂只有 80 号人,但客户里有三个是头部家电品牌。问她秘诀,她说:“我把车间变成了透明车间。” 手机上点开个小程序,从原材料入库到每道工序进度,客户都能实时看。“上次有个客户临时要加单,我调了段实时监控给他看,他当场拍板:‘就冲你们这管理,加 20% 利润我也认。’”

回来路上我想,咱们制造业老板的焦虑,说到底是怕 “跟不上”。怕跟不上客户的新要求,怕跟不上技术的新趋势,怕跟不上成本的新变化。但换个角度想,这些 “跟不上” 恰恰是机会 —— 当别人还在拼价格时,你拼质量;当别人拼质量时,你拼服务;当别人拼服务时,你拼效率,总能找到自己的生存空间。

昨天去车间,看到老陈头在教新工人磨钻头。这个跟了我 10 年的老技工,现在每天多花半小时带徒弟。我问他图什么,他说:“以前我一个人能顶三个,现在机器越来越精,得让年轻人早点上手。咱们厂要活得久,得靠这些新鲜血液。”

突然就懂了,制造业的根在哪儿。

不是那些花里胡哨的概念,是车间里机器的轰鸣声,是工人手上的老茧,是办公桌抽屉里那本翻烂的订单台账。我们拼的是把每个零件做到极致的耐心,是在波动中守住底线的定力,是在变化中寻找机会的眼力。

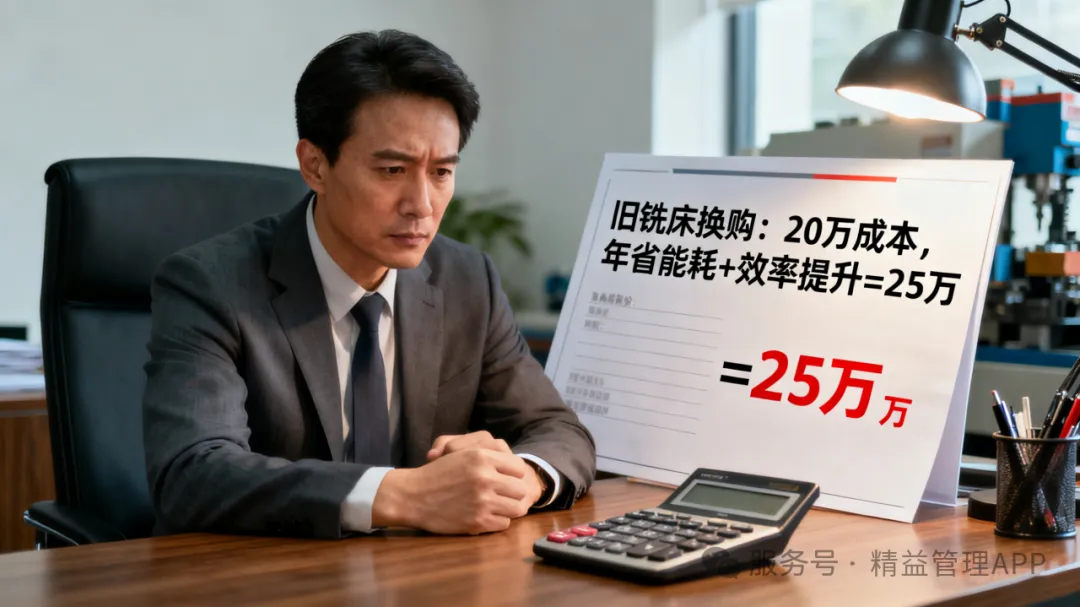

手机又响了,是采购发来的新报价单。这次我没急着叹气,打开计算器重新算了笔账:如果把那台用了 8 年的旧铣床换掉,虽然要掏 20 万,但能耗能降 30%,效率提 25%,一年就能省出设备钱。

窗外的天开始泛白,车间里已经有工人来开早会。我把烟头摁灭在烟灰缸里,起身往车间走 —— 新的一天,总得有点新盼头不是?

现在咨询,企业更早实现降本增效