餐饮巨头西贝的 SOP 火了!工厂车间作业指导书竟能这样学

提到标准化管理,餐饮行业的西贝绝对是绕不开的标杆。其作业指导书(SOP)凭借 “极致细化、聚焦体验、动态迭代” 的特点,在餐饮界站稳脚跟。或许你会疑惑,餐饮的 SOP 和工厂车间的作业指导书(WI)八竿子打不着?

但其实,二者虽服务于不同行业 —— 餐饮是 “即时服务 + 手工操作”,车间是 “工业生产 + 设备联动”,但核心目标高度一致:通过标准化降低误差、提升效率、保障质量。今天,我们

就从 6 个核心维度,拆解西贝 SOP 能为车间 WI 带来的宝贵借鉴。

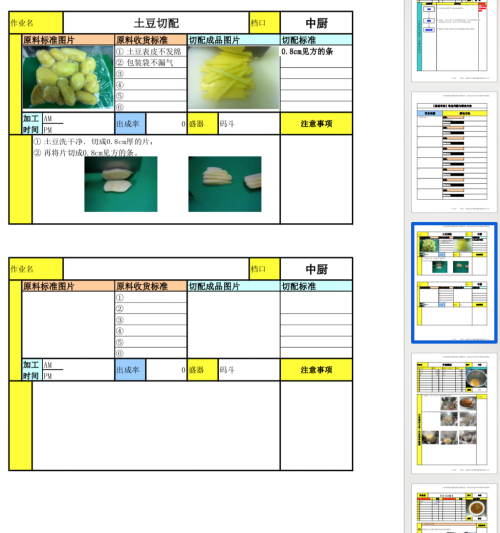

西贝的 SOP 有多细?说出来你可能会惊讶。切配土豆丝,明确要求 “0.3cm 宽、5cm 长”,每批次还要抽检 10 根,误差超 0.1cm 就得重新切;顾客入座后,15 秒内递菜单、30 秒内倒上 40-50℃的水,时间和温度都卡得死死的。

反观车间作业,不少 WI 里的表述却十分模糊。“拧紧螺丝” 没说清要多大力矩,“焊接” 没明确电流和时间,全靠员工经验摸索,质量波动自然大。

其实,我们完全可以参考西贝的“动作级拆解”。比如原来写 “组装轴承,确保稳固”,优化后可以这样:

1. 清洁轴承内圈,用无尘布擦拭 3 次,保证无油污残留;

2. 涂抹润滑脂,用量 0.5g / 个,用刻度勺精准取量;

3. 用扭矩扳手拧紧固定螺丝,力矩设定为 25N・m,听到 “咔嗒” 声后停止。

通过“量化参数 + 验证标准”,让每个操作都有章可循,再也不用依赖员工 “凭感觉”。

西贝有个核心逻辑:不让问题流到顾客端。

每批次羊肉,必须查验“检疫合格证 + 溯源码”,瘦肉率≥85%,脂肪分布不均的直接剔除;牛大骨熬汤,大火煮沸 30 分钟(沸腾时液面高度不低于锅沿 2cm),再转小火慢炖 2 小时(保持 95-98℃),每 30 分钟还要记录一次温度。

而车间传统 WI,大多只关注 “最终产品检验”,比如 “成品尺寸公差 ±0.02mm”,却忽略了生产过程中的风险点。等产品做出来才发现问题,返工成本高不说,还耽误交付。

我们不妨学西贝的“前置防错”,在 WI 里增加 “风险管控节点”。以零件焊接和清洗为例:

西贝特别懂“因材施教”,针对不同员工设计了不同版本的 SOP:

• 新员工版:配步骤示意图和易错点提醒,比如“握刀姿势:右手食指贴刀背,避免切伤”,还会标注错误姿势示例;

• 熟练员工版:简化基础步骤,增加效率技巧,比如“切土豆按‘先切片→再码齐→最后切丝’,比‘单根切’效率提升 40%”;

• 组长版:重点加了异常处理流程,比如“发现食材变质,立即暂停操作,填《异常报告单》,同步上报后厨主管”。

车间里员工技能差异也很大,新员工、老员工、技术员各有需求。通用 WI 要么让新员工看得一头雾水,要么让老员工觉得冗余。借鉴西贝的 “分层设计”,按岗位技能等级拆分 WI 就很实用:

##1. 新员工版(入门级)

核心解决“会不会做”,重点是图文结合 + 安全警示。比如操作数控机床:

① 按 “电源键”(图示:红色按钮,位于操作台左侧);

② 检查急停按钮是否弹出(图示:绿色按钮,按下则设备锁死,需旋转复位);

③ 易错点:严禁戴手套操作(附戴手套导致卡盘夹手案例图)。

##2. 熟练员工版(进阶级)

核心解决“做得快不快”,简化步骤,加效率技巧:

① 批量加工时,设置 “自动送料模式”,比手动送料效率提升 50%;

② 换刀时优先用 “刀库预设功能”,减少换刀时间 30 秒 / 次。

##3. 技术员版(专家级)

核心解决“出问题怎么办”,侧重异常处理 + 参数调试:

① 若出现 “超程报警”,先按 “复位键”,再检查坐标轴限位(参数 X 轴≤1000mm,超差则调整机械挡块);

② 加工精度偏差超 0.01mm 时,校准伺服电机参数(步骤:进入 “参数设置界面”→修改 “增益值” 为 200)。

西贝的 SOP 从不是 “一锤子买卖”,而是靠 “数据反馈 + 一线建议” 持续优化。比如顾客反馈 “羊肉串偏咸”,追溯到 SOP 里 “撒盐量” 是 “5g/10 串”,测试后调整为 “4g/10 串”,顾客满意度直接提升 20%;厨师建议 “煮面条时加 1 勺盐,面条更筋道”,经验证后也纳入了 SOP。

可车间里的 WI,很多都是 “制定后就束之高阁”,多年不更新。新材料、新设备都用上了,WI 还沿用旧流程,导致 “WI 和实际生产脱节”。

想要避免这种情况,我们可以参考西贝建立 WI 的 “更新触发条件”:

• 触发条件 1:质量数据异常。比如某工序合格率从 99% 降到 95%,就得查 WI 里的参数是不是该调整了;

• 触发条件 2:生产工艺变更。引入新设备(如自动装配机),要同步更新 WI 的操作步骤和参数标准;

• 触发条件 3:一线员工建议。每月收集操作工的优化建议,比如 “零件搬运环节加防滑垫,减少磕碰”,经验证后就纳入 WI;

• 迭代频率:至少每季度评审 1 次 WI,每年全面修订 1 次,还要记录修订历史。比如 “2024 年 3 月修订:将‘清洗剂浓度 10%’调整为‘8%’,因新批次清洗剂活性提升”。

西贝的 SOP 不只是写 “核心操作”,还覆盖了 “前序准备、后序衔接、异常处理” 等全场景:

• 前序准备:上岗前检查工服(袖口扣紧)、工具(菜刀锋利度,用萝卜测试:能轻松切透为合格);

• 后序衔接:切配完成后,食材分类放进标注“品名 + 保质期” 的容器,移交后厨时填《交接单》;

• 异常处理:突然断电,立即关燃气阀,半成品放进≤5℃的冷藏柜,恢复供电后优先加工半成品。

车间传统 WI 却常犯 “片面性” 的错,只写 “零件组装” 步骤,忽略工序衔接、物料交接和突发情况处理。结果工序间责任不清,出了异常没人知道该怎么办。

借鉴西贝的“全链路思维”,我们可以把 WI 扩展成 “全场景闭环”。比如原来只写 “零件组装” 步骤,优化后:

1. 前序准备:组装前检查物料(零件型号和 BOM 单一致,数量核对无误)、工具(螺丝刀力矩校准,确保 25N・m);

2. 核心操作:(原组装步骤);

3. 后序衔接:组装完成后,在零件上贴“合格标签”(标工号、日期),移交下道工序时,和接收人共同签字确认《工序交接单》;

4. 异常处理:发现零件尺寸不符,立即暂停操作,把零件放进“不合格品区”,填《异常单》,同步上报班组长,严禁私自流转。

西贝为了让 SOP 落地,下了不少功夫:

• 可视化工具:后厨墙面贴“步骤流程图”,比如 “熬汤流程:大火煮沸→小火慢炖→加盐调味→过滤装碗”;工具旁标 “使用标准”,比如 “汤锅刻度线:最高水位不超过红线,避免溢出”;

• 考核机制:新员工要通过“SOP 实操考核”,比如 “按 SOP 切土豆丝,5 分钟内完成 500g,合格率≥98%” 才能上岗;老员工每月查 “SOP 依从性”,比如是否按规定记录温度,结果和绩效挂钩。

车间里的 WI,很多时候是 “写一套、做一套”,关键就是缺乏落地保障。参考西贝的 “工具 + 考核” 双驱动模式,我们可以这么做:

##1. 可视化工具

• 在作业现场贴“WI 简化版流程图”,用颜色标关键步骤:红色 = 安全节点,绿色 = 质量节点;

• 设备旁设“参数提示卡”,比如 “车床转速:500r/min,禁止超 600r/min”,避免员工记混。

##2. 考核与监督

• 新员工:上岗前过“WI 实操考核”,比如 “按 WI 完成零件焊接,合格率≥99%,操作时间≤10 分钟”;

• 在职员工:每周查“WI 符合性”,随机抽 3 个操作步骤,看是否按 WI 参数执行,结果纳入 “月度绩效评分”;

• 班组长:每天核对“WI 执行记录”,比如温度、力矩的填写情况,发现没按标准操作的,马上辅导整改。

西贝 SOP 的精髓,其实是 “以‘结果’为导向,倒推‘过程’的每一个可控细节”,这个逻辑用在车间 WI 上同样好用。我们不用照搬餐饮步骤,而是要学这 4 点核心:

1. 从“模糊” 到 “精准”:用 “量化参数” 替代 “定性描述”,消除操作歧义;

2. 从“事后” 到 “事前”:用 “过程防错” 替代 “结果检验”,降低质量风险;

3. 从“通用” 到 “适配”:用 “分层设计” 替代 “统一模板”,提升培训效率;

4. 从“静态” 到 “动态”:用 “数据迭代” 替代 “一成不变”,适配生产变化。

把这些思路用到车间 WI 的优化上,就能让 WI 从 “纸面上的标准”,变成 “真正落地的操作指南”,最终实现质量稳定、效率提升、风险可控的目标。你的车间 WI 现在还存在哪些问题?欢迎在评论区聊聊~

现在咨询,企业更早实现降本增效