最低级的检验员,只会判定产品是否合格

——从被动检验到主动防错,工厂质量管理的三级跃迁

在制造业中,许多工厂老板常陷入一个误区:

认为质量检验就是安排检验员“挑出不合格品”。

然而,这种依赖人力判定合格与否的传统模式,往往导致高成本、高废品率与客户投诉的恶性循环。

本文将揭示产品检验的三种方法——判定检验、信息检验、根源检验——并阐述如何通过技术升级实现质量管理的根本性变革。

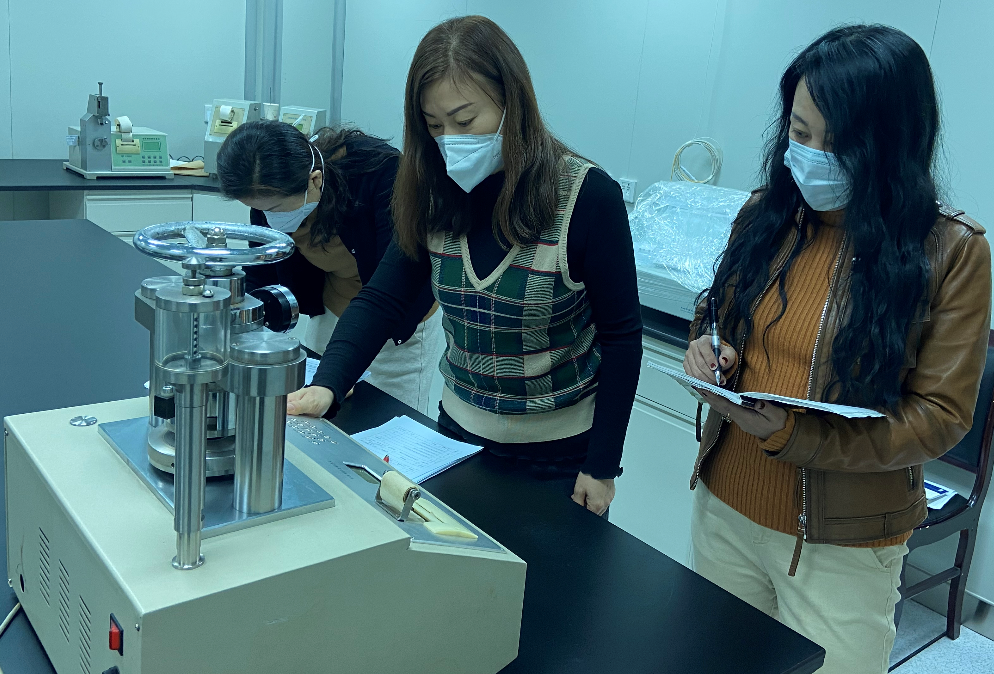

判定检验是最基础也最低效的质量控制手段。

其核心逻辑是“事后筛选”:通过人工或机器将成品与标准对比,剔除不合格品。

例如,某手机组装厂在流水线末端设置质检员,通过目视检查屏幕划痕、按键松动等问题。

无法减少缺陷:检验发生在制造完成后,缺陷已产生,仅能拦截部分问题品。某卫浴企业统计发现,判定检验虽能拦截15%的缺陷产品,但剩余85%的缺陷仍在生产过程中持续累积。

反馈延迟:缺陷信息常滞后于生产过程。如某汽车零件厂发现,因检验数据未实时同步,同一模具错误导致连续3小时生产出2000件次品。

人力依赖度高:感官检测易受疲劳、主观判断影响,漏检率可达20%以上。

低价值、低复杂度产品的初级筛选,但绝非质量管理的终极方案。

信息检验通过实时反馈机制将缺陷数据反向输入生产环节,推动过程优化。其技术实现分为三类:

对产品样本进行抽检,通过控制图分析过程波动。例如某食品厂每小时抽检10包产品重量,若连续5次超阈值则停机调整灌装参数。但SQC依赖统计学规律,无法实现100%缺陷拦截。

下游工序对上游产品进行全检。如某PCB板厂后段焊接工序发现前段钻孔偏差,立即通知前段调整钻头定位,将缺陷率从5%降至1.5%。

操作员自主检查本工序产出。某家电企业引入“自检清单”制度,员工每完成10件产品即核对关键参数,使装配错误减少40%。

优势与局限:信息检验可缩短缺陷响应时间,但本质上仍是“亡羊补牢”。例如某电子厂发现,即使SQC及时反馈焊接温度异常,仍有300件产品需返工。

根源检验代表质量管理的最高境界——“零缺陷”。其核心是通过技术手段在错误发生前阻断缺陷产生,实现“第一次就把事情做对”。

根源检验:在加工前检测操作错误。例如某注塑厂在模具入口安装光电传感器,若工件方向错误则自动停机。

100%全检:借助机器视觉、激光扫描等技术对每个产品进行无损检测。某轴承厂引入自动化光学检测(AOI),将漏检率从人工检验的8%降至0.02%。

即时反馈:缺陷信号毫秒级触达操作人员。如某锂电池厂在极片涂布机加装厚度监测仪,超差0.1μm即触发警报并自动调整辊压参数。

防错系统(Poka-Yoke):通过物理限制消除人为失误。典型案例包括丰田汽车的油箱盖防错设计(仅允许正确方向插入)。

经济效益:某金属加工企业引入根源检验体系后,年废品成本下降72%,客户退货率降低90%,设备综合效率(OEE)提升18%。

工厂老板需清醒认识到:依赖判定检验的“低级质检员模式”本质是成本黑洞。通过信息检验优化过程、根源检验构建防错壁垒,方能将质量成本从“救火式支出”转化为“竞争力投资”。

正如日本质量管理专家狩野纪昭所言:“质量不是检验出来的,而是设计到生产链条中生长出来的。”

现在咨询,企业更早实现降本增效