在精益生产的体系中,生产布局如同工厂的 “骨骼”,决定着物料流动、人员作业与设备运行的效率。不合理的布局会导致搬运浪费、生产周期延长、空间利用率低下等问题,而科学的精益生产布局,则能让工厂实现资源的高效配置,如同施展一场空间魔法,大幅提升生产效率与企业竞争力。接下来,让我们深入探究精益生产布局的核心策略与实践价值。

传统的生产布局往往依据设备类型或职能进行划分,如将所有车床集中在一个区域,铣床集中在另一个区域。这种布局方式虽然便于设备管理和人员专业分工,但却容易造成物料在不同区域间频繁搬运、生产周期拉长,大量时间浪费在等待与运输环节。

精益生产布局以 “价值流” 为导向,关注产品从原材料投入到成品产出的整个流程,致力于消除生产过程中的浪费。它强调按照产品的生产流程来安排设备和工作区域,使物料能够以最短的路径、最快的速度流动,减少不必要的搬运和等待,实现生产的连续性和流畅性。同时,精益生产布局还注重灵活性和可扩展性,以适应市场需求的变化和企业的发展。

(一)直线式布局

直线式布局是一种将生产设备按照产品加工顺序,呈直线排列的布局方式。物料从一端进入,依次经过各个工序,最终从另一端产出成品。这种布局方式具有以下优点:

物流清晰:物料流动方向明确,路径单一,便于监控和管理,能够有效减少物料的混乱和错误搬运。

易于平衡生产节拍:各工序紧密相连,生产节奏容易控制,有利于实现生产线的同步化生产,提高生产效率。

空间利用高效:直线排列的方式能够充分利用工厂的纵向空间,在有限的场地内安排较多的生产设备和工序。

直线式布局适用于产品品种较少、生产批量较大、生产流程相对简单且稳定的生产场景,如汽车零部件的大规模生产线。

(二)U 型布局

U 型布局是精益生产中应用广泛的一种布局形式,其设备按照 U 型排列,生产线的出入口位于同一位置。这种布局具有独特的优势:

灵活应对需求变化:U 型布局可以根据生产需求的变化,灵活调整作业人员数量。当产量增加时,可增加作业人员;产量减少时,减少作业人员,实现人员的弹性配置,降低人力成本。

促进员工多技能发展:由于 U 型布局中,作业人员需要负责多个工序的操作,这就促使员工学习多种技能,成为 “多面手”,提高员工的综合素质和工作适应性。

减少搬运浪费:生产线出入口在同一位置,物料的搬运距离大幅缩短,且便于实现物料的单件流生产,减少在制品库存,提高生产效率。

U 型布局适用于多品种小批量生产,能够快速响应市场需求的变化,如电子产品的组装生产线。

(三)单元式布局

单元式布局是将生产设备按照产品族或工艺相似性,划分成多个相对独立的生产单元。每个单元负责一种或几种相似产品的生产,配备完成该产品生产所需的所有设备和人员。单元式布局的优势在于:

提高生产柔性:每个生产单元可以独立运作,根据不同产品的需求进行快速切换和调整,能够高效地满足多样化的市场需求。

便于质量控制:由于同一单元生产的产品相似,质量问题更容易追溯和控制,有利于提高产品质量的稳定性。

增强团队协作:在一个生产单元内,员工紧密合作,共同完成产品的生产任务,能够增强团队凝聚力和协作能力,提高问题解决的效率。

单元式布局适用于产品品种较多、工艺复杂且需求变化频繁的企业,如机械制造企业的定制化产品生产。

(一)现状分析与价值流梳理

在进行生产布局调整之前,企业需要对现有的生产布局、生产流程、物料流动、设备使用等情况进行全面深入的分析。通过绘制价值流图,清晰地展现产品从原材料到成品的整个生产过程,识别其中存在的浪费环节,如过长的搬运距离、过多的库存积压、不合理的等待时间等,为后续的布局优化提供依据。

(二)确定布局方案

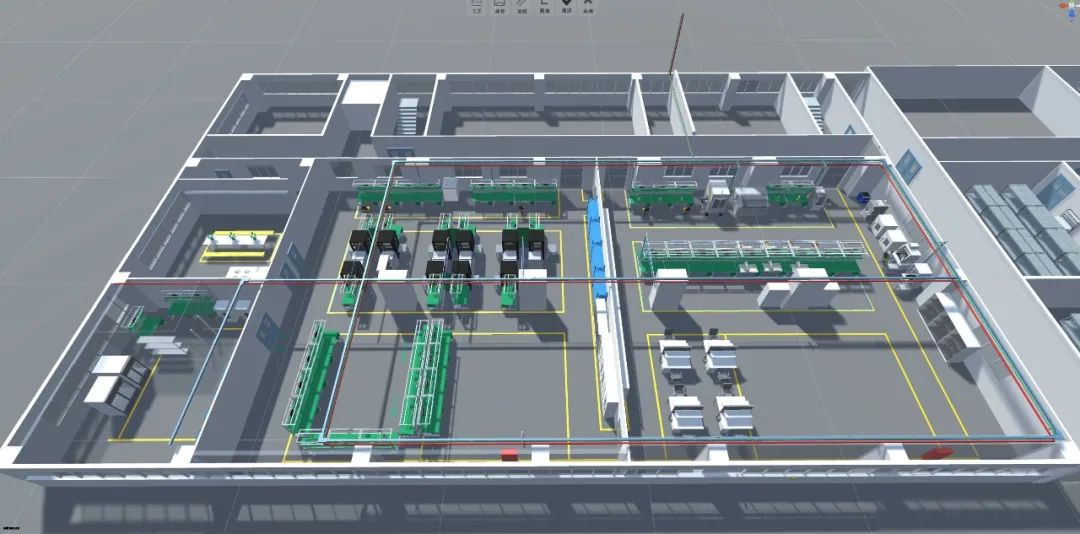

根据企业的产品特点、生产规模、市场需求等因素,结合不同布局类型的优势,选择合适的精益生产布局方案。在确定布局方案时,需要充分考虑物料流动、人员作业、设备维护、安全环保等多方面的因素,确保布局方案的科学性和可行性。同时,还可以运用仿真技术对布局方案进行模拟,评估不同方案的效果,选择最优方案。

(三)设备与设施调整

按照确定的布局方案,对生产设备、工装夹具、物料存放区域等进行重新调整和布置。在设备调整过程中,要注意设备的安装精度和稳定性,确保设备能够正常运行。同时,合理规划物料通道和人员行走路线,保证物料和人员的顺畅流动,避免交叉和拥堵。

(四)人员培训与流程优化

布局调整后,生产流程和作业方式可能会发生变化,因此需要对员工进行相应的培训,使员工熟悉新的生产布局和操作流程,掌握新的技能和方法。同时,结合新的布局,对生产流程进行进一步优化,制定标准化作业指导书,明确各工序的操作规范和质量要求,确保生产过程的高效、稳定运行。

(五)持续监控与改进

精益生产布局的实施不是一劳永逸的,企业需要建立持续监控机制,对生产过程中的各项指标,如生产效率、产品质量、物料消耗、设备故障率等进行实时监测和分析。通过定期评估布局的效果,及时发现存在的问题,并采取针对性的改进措施,不断优化生产布局,持续提升生产效率和企业竞争力。

(一)降低成本

通过减少物料搬运距离、降低库存水平、提高设备利用率等方式,精益生产布局能够有效降低企业的生产成本。例如,缩短物料搬运距离可以减少运输设备的使用和能源消耗;降低库存水平能够减少仓储空间的占用和库存管理成本。

(二)提高生产效率

优化后的生产布局使物料流动更加顺畅,生产流程更加紧凑,减少了等待和搬运时间,提高了设备的稼动率和人员的工作效率,从而缩短了产品的生产周期,提高了企业的生产能力和交货及时性。

(三)提升产品质量

精益生产布局有助于实现生产过程的标准化和规范化,减少因布局不合理导致的质量问题。同时,更加清晰的生产流程和责任划分,便于质量追溯和控制,能够及时发现和解决质量问题,提高产品质量的稳定性。

(四)增强企业竞争力

精益生产布局使企业能够更加灵活地应对市场需求的变化,快速调整生产计划和产品结构,提高企业的市场响应速度和客户满意度。在成本降低、效率提高和质量提升的综合作用下,企业的竞争力得到显著增强,为企业的可持续发展奠定坚实基础。

精益生产布局是企业实现精益生产的重要基础和关键环节。通过科学合理的布局设计和持续优化,企业能够有效消除生产过程中的浪费,提高资源利用效率,降低成本,提升质量和效率,在激烈的市场竞争中脱颖而出。无论是传统制造企业还是新兴的生产型企业,都应该重视精益生产布局的优化,让工厂的 “空间魔法” 为企业创造更大的价值。

现在咨询,企业更早实现降本增效